Induktionserwärmung Grundlagen

Induktionserwärmung und seine Einflussfaktoren sowie unser Leistungsumfang auf diesem Gebiet werden im Folgenden kurz und bündig vorgestellt.

Was ist Induktionserwärmung ?

Induktionserwärmung bietet zahlreiche Vorteile gegenüber konventionellen Erwärmungsmechanismen. Es handelt sich dabei um ein direktes Verfahren. Die Wärme entsteht somit im Werkstück selbst und muss nicht erst über seine Oberfläche eingebracht werden. Dadurch sind neben einem sehr guten Wirkungsgrad theoretisch fast unbegrenzte Leistungsdichten möglich, wodurch sehr kurze Erwärmungszeiten erreicht werden können. Der wichtigste Vorteil, der für Induktionserwärmung spricht, liegt jedoch in der hohen Prozesssicherheit und der Erwärmungsqualität.

Der Bereich, in dem das elektromagnetische Feld im Material wirkt – auch Eindringtiefe δ genannt – kann über die Frequenz gezielt beeinflusst werden (siehe Abbildung). Dadurch kann ein gewünschtes Erwärmungsprofil genau eingestellt werden, was insbesondere beim induktiven Härten besonders wichtig ist.

Abhängigkeit der Eindringtiefe von der Frequenz bei induktiver Erwärmung

Einflussfaktoren bei Induktionserwärmung

Neben der frequenzabhängigen Eindringtiefe, hängt der Wirkungsgrad bei der induktiven Erwärmung von verschiedenen Einflussfaktoren ab: den Materialparametern, der Konstruktion der Spule, der Leistung und Qualität des Umrichters und der für die Anwendung erforderlichen Temperaturänderung des zu erwärmenden Teils.

Elektrisch isolierendes oder leitendes Material

Induktionserwärmung setzt üblicherweise ein elektrisch leitfähiges Material voraus. Nicht-leitfähige Materialien, wie Kunststoffe, können jedoch auch indirekt erwärmt werden, indem zuerst ein leitfähiges Metall als Suszeptor ankoppelt und die Wärme anschließend an das nichtleitende Material überträgt.

Permeabilität

Bis zum Erreichen der Curie-Temperatur (der Temperatur, bei der ein magnetisches Material seine magnetischen Eigenschaften verliert) haben magnetische Materialien einen besonders hohen elektrischen Wirkungsgrad. Die Ursache bilden zwei Effekte: Einerseits bewirkt die geringere Eindringtiefe eine höhere Impedanz – man sagt das System ist hochohmiger. Andererseits treten bei magnetischen Materialien zusätzliche Hysterese-Verluste auf, die aufgrund der permanenten magnetischen Umpolung des Materials entstehen. Erst beim Überschreiten der Curie-Temperatur verlieren magnetische Materialien diesen Vorteil. Die induktive Erwärmung von magnetischen Materialien, erfordert aufgrund dieser Nichtlinearität viel Erfahrung bei der Auslegung und Planung einer Induktionsanlage.

Geometrie

Da im Bereich der Eindringtiefe 85% der Leistung umgesetzt wird, muss die Frequenz so gewählt werden, dass das Verhältnis zwischen dem Durchmesser und der Eindringtiefe etwa einem Wert von 3,5 entspricht. Ansonsten muss der Temperaturausgleich ins Innere des Materials nur über Wärmeleitung erfolgen, was bei Bauteilen mit großem Durchmesser bzw. mit schlechter Wärmeleitfähigkeit zu unnötig langen Erwärmungszeiten führt.

Elektrischer Widerstand

Für eine effiziente Induktionserwärmung ist der spezifische elektrische Widerstand eines Materials einer der wichtigsten Einflussfaktoren, was auf einfache Weise veranschaulicht werden kann. Gemäß dem joulschen Gesetz besteht ein proportionaler Zusammenhang zwischen der umgesetzten Leistung P und dem Produkt aus dem elektrischen Widerstand R mit der Stromstärke zum Quadrat:

![]()

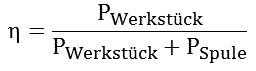

Per Definition ist der elektrische Wirkungsgrad η der Quotient aus der Gesamtleistung des Prozesses und der im Werkstück umgesetzten Leistung. Vernachlässigt man die Verluste an den Zuleitungen und den elektrischen Komponenten der Stromversorgung, so kann die Gesamtleistung als Summe aus Spulenverlusten und der im Werkstück eingebrachten Leistung ausgedrückt werden:

Unter Verwendung des joulschen Gesetzes lässt sich der Wirkungsgrad in unmittelbaren Zusammenhang zum elektrischen Widerstand stellen:

Spulendesign

Das Herzstück bei der induktiven Erwärmung bildet die Induktionsspule. Jeder induktive Erwärmungsprozess erfordert die Entwicklung eines individuellen Spulendesigns. Eine hochwertige Induktionsanlage benötigt bei der Spulengestaltung sowohl tiefgehendes Fachwissen als auch langjährige Erfahrung, um die Prozessanforderungen im Hinblick auf die Erwärmungsqualität, den Durchsatz und die Effizienz zu erfüllen.

Induktionserwärmung hat viele Vorteile gegenüber konventionellen Erwärmungsverfahren

Im Vergleich zu konventionellen Erwärmungsverfahren, beispielsweise mit Gas oder Öl, liegt einer der wichtigsten Vorteile der Induktionserwärmung in der hervorragenden Prozesssteuerung und Reproduzierbarkeit. Während der Energiegehalt von fossilen Brennstoffen natürlichen Schwankungen unterliegt, was Auswirkungen auf den Erwärmungsvorgang hat, lässt sich die Endtemperatur bei einer Induktionsanlage bei vorgegebener Zeit sekundengenau regeln.

Diese und weitere Vorteile führen zu einem stetig wachsenden Marktanteil in der Nutzung der Induktionstechnologie. Die Induktionserwärmung hat trotz kontinuierlicher Weiterentwicklungen und dem Erschließen immer neuer Anwendungsgebiete ihr großes Potential in absehbarer Zukunft noch lange nicht ausgeschöpft.

Hauptanwendungsgebiete für Induktionserwärmung lassen sich in folgende Bereiche unterteilen:

Induktionsanlagen zum Erwärmen auf Umformtemperatur

Die induktive Vorerwärmung gehört zu den klassischen Anwendungen der Induktionserwärmung. Sowohl bei ruhendem Material als auch im kontinuierlichen Durchlauf lassen sich geringe Taktzeiten bei hoher Erwärmungsqualität erzielen.

Induktionserwärmung von Blechen und Bändern

Bei der induktiven Erwärmung von Blechen und Bändern kommen, je nach Werkstückdicke, zwei unterschiedliche Verfahren zum Einsatz: die Längsfeld- und die Querfelderwärmung. Mit beiden Verfahren lassen sich sehr hohe Leistungsdichten generieren, wodurch sehr schnelle Aufheizzeiten realisierbar sind.

Induktionshärten

Die induktive Oberflächenhärtung ist ein Verfahren zur Steigerung der Dauer- und Verschleißfestigkeit bzw. der damit verbundenen statischen Festigkeit. Ein besonderer Vorteil des induktiven Randschichthärtens liegt in der genauen Einstellung des Härteprofils über die Frequenz und die Induktorgeometrie in Verbindung mit dem Einsatz von Feldkonzentratoren.

Induktives Schweißen

Die Hauptanwendung des induktiven Schweißens bezieht sich auf das Längstnahtschweißen von Rohren. Das Verfahren eignet sich für alle Arten von Stahl und NE-Metallen sowie für runde als auch rechteckige Profile und ermöglicht hohe Durchsätze bei hervorragender Qualität.

Induktives Glühen

Zur Beseitigung von groben oder ungleichmäßigen Gefügen, innerer Spannungen oder zur leichteren Bearbeitung und Formung ist das induktive Glühen hervorragend geeignet. Die wichtigsten Vorteile sind die hohe Temperaturgenauigkeit und Gleichmäßigkeit.

Induktives Löten

Beim induktiven Löten wird ein Werkstück bis zur Arbeitstemperatur des Lotes erwärmt, was entweder manuell oder kontinuierlich auf die Lotstelle zugeführt wird. Durch die sehr kurzen Aufheizzeiten bleibt die Oberfläche der Lötstelle oxidfrei, was zu einer sehr guten Lotverbindung führt.

Induktives Schmelzen

Das induktive Schmelzen ist ein weitverbreitetes Anwendungsgebiet der Induktionserwärmung. Man unterscheidet dabei zwischen Induktionstiegelöfen und Induktionsrinnenöfen. Induktionstiegelöfen werden überwiegend zum Schmelzen eingesetzt und zeichnen sich durch gute Automatisierbarkeit, hohe Einsatzleistungen und gutes Rührvermögen aus. Induktionsrinnenöfen werden hauptsächlich als Warmhalteöfen oder zum Schmelzen von NE-Metallen eingesetzt. Als größten Vorteil ist der sehr hohe elektrische Wirkungsgrad im Bereich von 95 % bis 98 % zu nennen.

Bessere Erwärmungsergebnisse durch moderne numerische Berechnungsverfahren

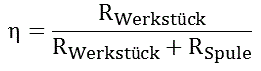

Induktive Erwärmung eines Rundbolzens

Die Entwicklung eines neuen Produkts, Fertigungsablaufs oder einer technischen Lösung beinhaltet eine Kombination aus Erfahrung, theoretischem Hintergrundwissen und dem richtigen Werkzeug. Wir verbinden fundierte Fachkenntnisse aus der Forschung und der industriellen Praxis mit computergestützten Methoden. Besonders bei der Auslegung von modernen Induktionsanlagen haben sich numerische Simulationen als unverzichtbares Werkzeug etabliert. Frühere empirische Berechnungsmethoden sind nicht in der Lage, die komplexen physikalischen Zusammenhänge zu erfassen sowie den heutigen Anforderungen im Hinblick auf die Wirtschaftlichkeit und Produktqualität gerecht zu werden. Darüber hinaus ist es nur durch den Einsatz numerischer Simulationen möglich, einen detaillierten Einblick in einen induktiven Erwärmungsvorgang zu erhalten und sowohl Fehler bzw. unerwünschte Effekte zu beseitigen, als auch Optimierungen vorzunehmen.

Unsere Dienstleistungen

Mit unserer weitreichenden Expertise im Bereich numerischer Simulationen von induktiven, strukturmechanischen sowie fluid- und thermodynamischen Prozessen, sind wir in der Lage, selbst komplexe Vorgänge zu modellieren und mit hoher Präzision auszulegen. Dadurch können wir nicht nur den Erfolg von Machbarkeitsstudien und Vorentwicklungen bewerten, sondern auch konkrete Entwürfe des Endprodukts anfertigen.

Gerne unterstützen wir sowohl beratend als auch in der aktiven Lösung technischer Probleme.

Unsere Leistungen umfassen dabei im Einzelnen:

- Durchführung einer Marktanalyse

- Pflichtenheft aufstellen

- Erarbeiten von konzeptionellen Lösungen

- Erstellen des Entwurfs

Vertrieb von Induktionsanlagen und Komponenten

Wir vertreiben individuelle Lösungen, Komplettanlagen und Ersatzteile für die Bereiche:

- Generatoren und IGBT-Umrichter

- Induktionserwärmung

- Induktives Härten

- Induktives Schmelzen.

Die angebotenen Produkte erfüllen alle gängigen Normen und Sicherheitsbestimmungen und haben sich in puncto Langlebigkeit und Qualität bei internationalen Kunden bewährt!

Optimierung von Erwärmungs-, Härte- und Schmelzprozessen

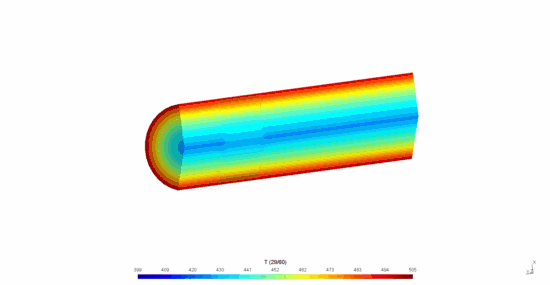

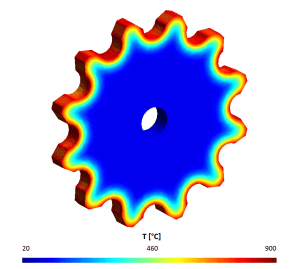

Induktionserwärmung beim Randschichthärten

Zur erfolgreichen Optimierung eines Produkts oder eines Prozesses im Hinblick auf die Qualität oder Produktionskosten sind Daten über die physikalischen Einflussfaktoren von entscheidender Bedeutung. Empirische Untersuchungen können diese Voraussetzung nur in begrenztem Umfang erfüllen. Aus diesem Grund ist häufig die Erfassung von Messdaten aufgrund unzugänglicher Messstellen oder extremer Anforderungen an das Equipment unvollständig oder wegen erheblichem Aufwand aus zeitlichen sowie finanziellen Gründen unwirtschaftlich. Demgegenüber basiert eine wesentlich effizientere Methode auf der Verwendung computergestützter Untersuchungen bzw. numerischen Simulationen. Auf diese Weise lassen sich Bauteile, Komponenten oder ganze Fertigungsabläufe nachbilden und detaillierte Informationen ermitteln. Mit Hilfe der so gewonnenen Daten können Schwachstellen identifiziert und verbessert werden. Der Einsatz parametrisierter Modelle ermöglicht in diesem Zusammenhang viele verschiedene Variationen unter geringem Ressourceneinsatz zu untersuchen. Diese Art der Optimierung kann auf viele andere Gebiete übertragen werden.

Kontaktieren Sie uns

Wir sind spezialisiert auf die Analyse, Planung und Optimierung von Induktionsanlagen, induktiven Prozessen (bspw. Induktionserwärmung oder induktives Härten) und Fertigungsverfahren. Für weitere Informationen oder Rückfragen stehen wir Ihnen telefonisch unter 06202 8598456 oder per eMail: info@eltatech.de gerne zur Verfügung.