Induktives Schmelzen ist eines der wichtigsten Einsatzgebiete der Induktionstechnik. Die hohe Schmelzleistung in Kombination mit einer von den elektromagnetischen Kräften angetriebenen Badbewegung, die zu einer für den Prozess förderlichen Durchmischung der Schmelze führt sind, einige der zahlreichen Vorteile.

Numerische Modellierung, Analyse und Optimierung für induktives Schmelzen und elektromagnetisches Rühren

Aufgrund der wechselwirkenden physikalischen Felder und der so entstehenden komplizierten Zusammenhänge beim induktiven Schmelzen, setzen wir moderne CFD-Verfahren zur Prozessanalyse und Optimierung ein.

Die Abkürzung CFD steht für Computational Fluid Dynamics. Gemeint ist damit die computergestützte Untersuchung von strömungsdynamischen Problemen. In unserem Alltag sind wir ständig mit strömungsdynamischen Prozessen konfrontiert. Ein gutes Beispiel hierfür ist die Strömung von Luftmassen in der Atmosphäre, von deren Auswirkungen unser Wetter abhängt.

In vielen Fällen ist es wichtig, ein Produkt oder einen Prozess unter strömungsdynamischen Gesichtspunkten zu optimieren, wie beispielsweise in der Auslegung von Tragflächen im Flugzeugbau oder der Aerodynamik von Fahrzeugen.

Insbesondere bei Fluiden von sehr geringer Viskosität oder im Falle hoher Strömungsgeschwindigkeiten – wie beispw. in einem Induktionstiegelofen – haben wir es mit turbulenten Strömungen zu tun, die durch zufällig schwankende Verwirbelungen charakterisiert sind und sehr komplexe Formen annehmen können. In solchen Fällen sind analytische Berechnungen nicht mehr möglich. Nur mit speziellen Programmen und in der Regel hoher Rechenleistung ist es möglich, solche Probleme zu behandeln, was in den Bereich der CFD fällt.

Welche Vorteile bietet CFD in Bezug auf induktives Schmelzen und elektromagnetisches Rühren?

Mit spezieller CFD-Software können komplexe strömungsdynamische Prozesse virtuell nachgebildet und am Computer simuliert werden. Dies ermöglicht es, einen detaillierten Einblick in die physikalischen Vorgänge und Wechselwirkungen, wie mechanische und thermische Belastungen zu erhalten. Zeit- und kostenintensive experimentelle Untersuchungen können stark reduziert werden, zudem können auf diese Weise auch Daten selbst an Stellen gewonnen werden, die messtechnisch nicht zu erfassen sind.

Was können wir für Sie tun?

Wir generieren für Ihren Prozess ein virtuelles Modell, in dem alle relevanten physikalischen Einflussfaktoren und Wechselwirkungen berücksichtigt werden. Darauf aufbauend erstellen wir numerische Simulationen und analysieren das gewonnene Datenmaterial. Mit Hilfe der so erlangten Erkenntnisse zeigen wir Ihnen alle Optimierungs- bzw. Realisierungsmöglichkeiten auf und beraten / begleiten Sie bei der Umsetzung.

Beispiele für induktives Schmelzen:

Induktives Schmelzen im Kaltwand-Induktions-Tiegelofen: Bildung einer Schicht erstarrter Schmelze beim Kontakt mit dem intensiv gekühlten Tiegel | |

|---|---|

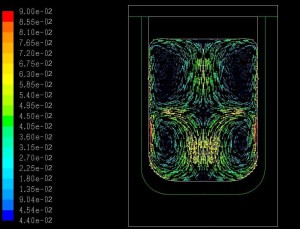

Induktives Schmelzen im Induktions-Tiegelofen: stationäre Strömungsgeschwindigkeit |  |

Haben wir Ihr Interesse geweckt? Für Rückfragen stehen wir Ihnen unter 06202/8598456 gerne zur Verfügung. Anfragen richten Sie bitte an info@eltatech.de oder verwenden bequem unser Kontaktformular.