Welche Vorteile hat Induktionshärten?

Induktionshärten ist ein Spezialgebiet der induktiven Erwärmung. Die ins Werkstück durch induzierte Wirbelströme generierte Wärme kann dabei gezielt und mit hoher Präzision in ein Bauteil eingebracht werden. Beim Induktionshärten können die höchsten Energiekonzentrationen generiert werden, was sehr kurze Taktzeiten bzw. hohe Durchsätze ermöglicht.

Wie funktioniert das induktive Härten?

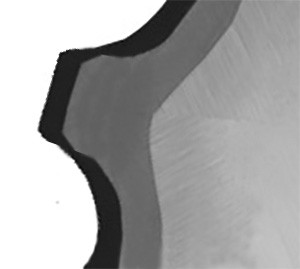

Induktionshärten ermöglicht eine genau definierte Härtekontur

Durch die Wahl der richtigen Frequenz, kann die Eindringtiefe des elektromagnetischen Feldes gezielt eingestellt werden, so dass ein Wärmestau bis zu der gewünschten Einhärtetiefe erreicht wird. Es kann also im Bereich der durch den Werkstoff gegebenen Möglichkeiten nahezu jeder Härteverlauf erzielt werden. Die im Werkstück fließenden Ströme werden durch eine von einem Induktor nach dem Prinzip des Transformators induzierte Spannung hervorgerufen. Der Induktor stellt hierbei die primäre und das Werkstück die (kurzgeschlossene) sekundäre Wicklung dar. Der Skineffekt ist umso ausgeprägter, je höher die gewählte Frequenz ist. Die örtliche Verteilung der Wärmequellen entspricht bei zylindrischen Werkstücken im Allgemeinen einer Bessel-Funktion erster Ordnung; nur bei hohen Frequenzen kann diese Bessel-Funktion durch eine Exponentialfunktion ersetzt werden. Dies gilt für nichtmagnetische Metalle und austenitische sowie ferritische Stähle im Temperaturbereich oberhalb des Curiepunktes (768°C). Die Eindringtiefe ist dabei ein Maß für den Skineffekt. Innerhalb der Eindringtiefe werden 86 % der gesamten Leistung in Wärme umgesetzt. Zum Beispiel beträgt für Stahl bei einer Temperatur von 800°C bei einer Frequenz von 10 kHz die Eindringtiefe 5 bis 6 mm. Unterhalb des Curiepunktes liegt die Eindringtiefe bei 10 kHz weniger als 1 mm und die Verteilung der Wärmequellen entspricht etwa einer Parabel. Der Skineffekt ist jedoch nicht allein maßgebend für den Temperaturverlauf über den Querschnitt; infolge Wärmeleitung fließt, je nach Aufheizzeit, ein Teil der Wärme aus den Randschichten zum Inneren des Werkstückes ab. Hohe Frequenz und hohe Leistungsdichte an der Werkstück-Oberflache ergeben einen steilen Temperaturgradienten. Durch Wahl einer kleinen Leistungsdichte lassen sich auch sehr flach verlaufende Temperaturkurven erzeugen; die Frequenz kann hierbei niedriger sein. Für das Induktionshärten haben sich verschiedene Arbeitsverfahren durch die unterschiedliche Anordnung von Werkstück und Induktor sowie unterschiedliche Relativbewegungen zwischen diesen beiden ergeben, wobei man im wesentlichen zwischen Härten ohne Vorschub und mit Vorschub unterscheidet.

Was ist beim Induktionshärten zu Beachten?

Neben dem schnellen Aufheizen auf Austenitisierungstemperatur ist das Brausen bzw. das Abkühlen von entscheidender Bedeutung. Die Dauer des Brausens, die richtige Form der Düse und die Wahl des richtigen Mediums erfordern viel Erfahrung sowie prozessspezifisches Know-how.

Lässt sich das Härten auch mit induktivem Anlassen kombinieren?

Prinzipiell kann das Anlassen ebenfalls induktiv erfolgen. Zu beachten ist, dass beim induktiven Anlassen die Frequenz tiefer gewählt wird und somit eine größere Masse erwärmt wird. In der Regel wird dadurch beim Anlassen eine längere Heizzeit als beim Härten benötigt.