İndüksiyonla sertleştirmenin avantajları nelerdir?

İndüksiyonla sertleştirme, indüksiyonla ısıtmanın özel bir alanıdır. İndüklenmiş girdap akımları tarafından iş parçasında üretilen ısı, hedeflenen bir şekilde ve yüksek hassasiyetle bir bileşene verilebilir. İndüksiyonla sertleştirme en yüksek enerji konsantrasyonlarını üretebilir, bu da çok kısa çevrim süreleri ve yüksek verim sağlar.

İndüksiyonla sertleştirme nasıl çalışır?

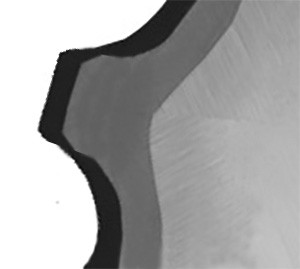

İndüksiyonla sertleştirme, tam olarak tanımlanmış bir sertleştirme konturu sağlar

Doğru frekansın seçilmesiyle, elektromanyetik alanın nüfuz derinliği, istenen sertleştirme derinliğine kadar bir ısı birikimi elde edilecek şekilde özel olarak ayarlanabilir. Bu, malzemenin sunduğu imkanlar dahilinde neredeyse her türlü sertleştirme işleminin gerçekleştirilebileceği anlamına gelir. İş parçasında akan akımlar, transformatör prensibine dayalı bir indüktör tarafından indüklenen bir voltajdan kaynaklanır. İndüktör birincil sargı, iş parçası ise (kısa devre edilmiş) ikincil sargıdır. Seçilen frekans ne kadar yüksek olursa, deri etkisi o kadar belirgin olur. Isı kaynaklarının yerel dağılımı genellikle silindirik iş parçaları için birinci dereceden bir Bessel fonksiyonuna karşılık gelir; sadece yüksek frekanslarda bu Bessel fonksiyonu üstel bir fonksiyonla değiştirilebilir. Bu durum, Curie noktasının (768°C) üzerindeki sıcaklık aralığında manyetik olmayan metaller ile östenitik ve ferritik çelikler için geçerlidir. Penetrasyon derinliği, deri etkisinin bir ölçüsüdür. Penetrasyon derinliği içinde, toplam gücün %86'sı ısıya dönüştürülür. Örneğin, 10 kHz frekansta 800°C sıcaklıktaki çelik için penetrasyon derinliği 5 ila 6 mm'dir. Curie noktasının altında, 10 kHz'deki penetrasyon derinliği 1 mm'den azdır ve ısı kaynaklarının dağılımı yaklaşık olarak bir parabole karşılık gelir. Bununla birlikte, deri etkisi kesit boyunca sıcaklık eğrisi için tek belirleyici faktör değildir; ısıtma süresine bağlı olarak, ısının bir kısmı ısı iletiminin bir sonucu olarak yüzey katmanlarından iş parçasının içine doğru akar. İş parçasının yüzeyinde yüksek frekans ve yüksek güç yoğunluğu dik bir sıcaklık gradyanına neden olur. Düşük bir güç yoğunluğu seçilerek, çok düz sıcaklık eğrileri de oluşturulabilir; bu durumda frekans daha düşük olabilir. İş parçasının ve indüktörün farklı düzenlenmesi ve ikisi arasındaki farklı bağıl hareketler nedeniyle indüksiyonla sertleştirme için farklı çalışma yöntemleri geliştirilmiştir, bu nedenle esas olarak beslemesiz ve beslemeli sertleştirme arasında bir ayrım yapılır.

İndüksiyonla sertleştirme yaparken nelere dikkat etmeliyim?

Östenitleme sıcaklığına kadar hızlı ısıtmaya ek olarak, püskürtme ve soğutma çok önemlidir. Püskürtme süresi, nozülün doğru şekli ve doğru ortamın seçimi büyük bir deneyim ve sürece özgü uzmanlık gerektirir.

Sertleştirme, indüksiyon temperleme ile de birleştirilebilir mi?

Prensip olarak, endüktif temperleme de kullanılabilir. Endüktif temperleme için frekansın daha düşük seçildiğine ve bu nedenle daha büyük bir kütlenin ısıtıldığına dikkat edilmelidir. Kural olarak, temperleme için sertleştirmeye göre daha uzun bir ısıtma süresi gereklidir.